Automaatne 10–25 l koonilise ümmarguse purgi tootmisliin

Automaatne 10–25 l koonilise ümmarguse purgi tootmisliin

Metallist ämbrite lahendus

Metallist koonilised ämbrid on virnastatavad, vastupidavad ja neil on spetsiaalsed vooderdised, näiteks epoksüfenool, korrosioonikindluse tagamiseks, ning neid kasutatakse sellistes tööstusharudes nagu värvi-, keemia-, toidu- ja farmaatsiatoodete pakendamine.

10-metallist ämbrite tootmisliin

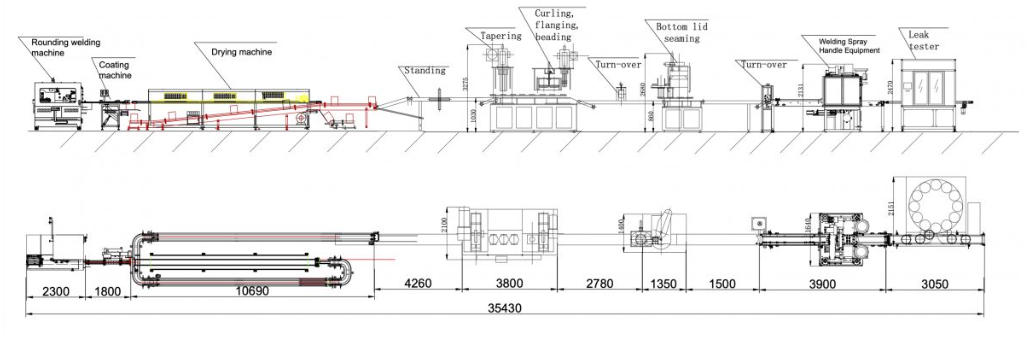

See purkide valmistamise tootmisliin onmõeldud automaatseks tootmiseks of 10–25 l kooniline ämber,

mis koosnebkolm metallplaatiPurgi korpus, purgi kaas ja purgi põhi. Purk on kooniline.

Tehniline voog:

1. Tinalehe lõikamine toorikuks

2. Ümardamine ja keevitamine

3. Sisemine ja välimine kate (sisemine pulbervärv ja välimine kate)

4. Kuivatamine ja jahutamine

5. Kooniline ja laienev äärik

6. Äärikute tegemine, lokkide tegemine, helmeste tegemine

7. Alumise silmalau toitmine

8. Õmblus

9. Ümberpööramine

10. Kõrvaklappide keevitamine ja katmine ning söögikäepideme kokkupanek

11. Lekkekontroll – pakendamine

Automaatne ümmarguste purkide tootmisliin

See purkide valmistamise tootmisliin onmõeldud automaatseks tootmiseks of 10–25 l kooniline ämber,

mis koosnebkolm metallplaatiPurgi korpus, purgi kaas ja purgi põhi. Purk on kooniline.

Tehniline voog:

1. Tinalehe lõikamine toorikuks

2. Ümardamine ja keevitamine

3. Sisemine ja välimine kate (sisemine pulbervärv ja välimine kate)

4. Kuivatamine ja jahutamine

5. Kooniline ja laienev äärik

6. Äärikute tegemine, lokkide tegemine, helmeste tegemine

7. Alumise silmalau toitmine

8. Õmblus

9. Ümberpööramine

10. Kõrvaklappide keevitamine ja katmine ning söögikäepideme kokkupanek

11. Lekkekontroll – pakendamine

Koonilise ämbri valmistamise masina eelised:

1. Tugev malmist raam, mis on ümbritsetud roostevabast terasest kattega, mis on kinnitatud torukujulise raami külge, muutes masina vastupidavaks, stabiilseks ja töökindlaks.

2. Mehaaniline ülekandesüsteem võimaldab sellel töötada kogu eluea jooksul väiksema hooldusega.

3. Eelkoolutamise, sälgutamise ja servavoltimise integreerimine.

4. Kompaktne disain minimeerib ja säästab väärtuslikku ruumi.

5. Töö on täisautomaatne, suure efektiivsuse ja mahutavusega.

6. See masin saab tööriistade vahetamise abil valmistada erineva suurusega plekkpurke.

7. PLC juhtimine ja sõbralik puutetundliku ekraaniga HMI-liides hõlpsaks reguleerimiseks.

8. Vea diagnoosimise süsteem kaitseb masinat kahjustuste eest.

9. Automaatne määrdesüsteem * Automaatne alarm

10. See masin saab töötada iseseisvalt või integreerida teie olemasolevasse tootmisliini.

Hiina metallist ämbrite valmistamise masinat kasutatakse 10–25-liitriste ümmarguste metallämbrite, -tünnide, -trummide ja ämbrite, näiteks värvi-, õli- ja liimiämbrite valmistamiseks. Kui soovite valmistada erineva suurusega tünne, peate lihtsalt masina vormi vahetama. Ämbri suurust saab vastavalt teie vajadustele kohandada.

Tööprotsess

▶ Asetage lõigatud purgimaterjalid esmalt automaatse takistuskeevitusmasina söötmislauale. Imege vaakumimitaatorite abil ja saatke tina toorikud ükshaaval söötmisrullikule. Söötmisrulliku kaudu suunatakse üks tina toorik ümardusrullikule ümardamisprotsessi läbiviimiseks.

▶ Seejärel suunatakse see ümardamise vormimismehhanismi ümardamiseks. Keha suunatakse takistuskeevitusmasinasse ja pärast täpset positsioneerimist tehakse keevitamine.

▶ Pärast keevitamist suunatakse purgi korpus automaatselt katmismasina pöörlevasse magnetkonveierisse väliskatte, sisemise katte või sisemise pulbervärvimise jaoks, mis sõltub kliendi erinevatest vajadustest. Seda kasutatakse peamiselt külgkeevitusõmbluse õhu käes kokkupuutumise ja roostetamise vältimiseks.

▶ Konservi korpus tuleks asetada induktsioonkuivatusahju kuivama, kui see on sisemine kattekiht või sisemine pulbervärv. Pärast kuivatamist suunatakse see jahutusseadmesse, et tagada loomulik jahutus.

▶ Seejärel suunatakse jahutatud purgi korpus koonilisse ämbrikombinatsioonimasinasse ja purgi korpus on püstises olekus, läbides püstise konveieri.

▶ Esimene toiming on purgi korpuse kooniline laiendamine. Kui purgi korpus on paigas, siis servomootoriga juhitavale purgi korpuse tõstealusele saadetakse purgi korpus selle tõstealuse abil koonilisse paisuvasse vormi koonilise paisumise tegemiseks.

▶ 2. samm on eelääristamine. 3. samm on lokkimine. Ülemine vorm on kinnitatud masina korpusele ja alumine vorm, mis on paigaldatud CAM-ile, viib lõpule ääristamise ja lokkimise, kui CAM on tungrauaga üles tõstetud. 4. samm on rantimine.

▶ Pärast ülaltoodud nelja sammu sooritamist, kui alumise kaane automaatne söötja tuvastab purgi korpuse lähenemise, söödab see automaatselt ühe alumise kaane purgi korpuse ülaossa ja seejärel kinnitatakse nii purgi korpus kui ka alumine kaas õmblusmasina pea külge, et teha automaatne õmblus.

▶ Pärast põhjaõmblust suunatakse see automaatsesse topeltpunktidega kõrvaklappide keevitusmasinasse, kasutades automaatset külgkeevitusõmbluse indekseerimist, nukkkonveieri transportimist, mehaanilist värvi purustamist, mis on varustatud ka automaatsete kõrvaklappidega vibreerivate ketastega, et lõpetada täpne keevitustöö koonilisel ämbril.

▶Seejärel suunatakse ämber käepideme valmistamise ja montaažijaama, et lõpetada automaatne käepideme kokkupanek.

▶ Lõpuks transporditakse valmis purk konveieri abil automaatsesse lekkekontrolli jaama.

Täpse õhuallika tuvastamise etapi abil testitakse kvalifitseerimata tooteid ja suunatakse need paranduspiirkonda. Kvalifitseeritud ämbrid jõuavad lõpliku pakendamise jaoks pakkimislauale.

Ümarate purkide automaatse tootmisliini seadmete koostis

| Esimene lõige (min laius) | 150 mm | Teine lõige (min laius) | 60 mm |

| Kiirus (tk/min) | 32 | Lehe paksus | 0,12–0,5 mm |

| Võimsus | 22 kW | Pinge | 220v/380v/440v |

| Kaal | 21000 kg | Mõõtmed (P * L * K) | 2520x1840x3980 mm |

| Mudel | CTPC-2 | Pinge ja sagedus | 380V 3L+1N+PE |

| Tootmiskiirus | 5–60 m/min | Pulbri tarbimine | 8–10 mm ja 10–20 mm |

| Õhu tarbimine | 0,6 MPa | Kanna korpuse valik | Läbimõõt 50–200 mm Läbimõõt 80–400 mm |

| Õhuvajadus | 100–200 l/min | Energiatarve | 2,8 kW |

| Masina mõõtmed | 1080 * 720 * 1820 mm | Brutokaal | 300 kg |

| Sagedusvahemik | 100–280 Hz | Keevituskiirus | 8–15 m/min |

| Tootmisvõime | 25–35 purki/min | Kohaldatav purgi läbimõõt | Φ220–Φ300 mm |

| Kohaldatav purgi kõrgus | 220–500 mm | Kohaldatav materjal | Tinplate, terasepõhine, kroomplaat |

| Kohaldatav materjali paksus | 0,2–0,4 mm | Kohaldatav vasktraadi läbimõõt | Φ1,8 mm, Φ1,5 mm |

| Jahutusvesi | Temperatuur: 12–20 ℃ Rõhk: >0,4 MPa Vooluhulk: 40 l/min | ||

| Koguvõimsus | 125 kVA | Mõõtme | 2200 * 1520 * 1980 mm |

| Kaal | 2500 kg | Pulber | 380 V ± 5% 50 Hz |

| Purgi kõrguse vahemik | 50–600 mm | Purgi läbimõõdu vahemik | 52–400 mm |

| Rulli kiirus | 5–30 m/min | Katte tüüp | Rullkate |

| Laki laius | 8–15 mm 10–20 mm | Peamine toide ja praegune koormus | 220 V 0,5 kW |

| Õhu tarbimine | 0,6 MPa 20 l/min | Masina mõõtmed ja netokaal | 2100 * 720 * 1520 mm / 300 kg |

| Põleti võimsus | 1–2 kW | Põleti kuumenemiskiirus | 4–7 m/min |

| Sobiv väike purgi läbimõõt | Φ45–Φ176 mm | Sobiv suur purgi läbimõõt | Φ176–Φ350 mm |

| Purgi kõrgus | 45–600 mm | Jahutusvesi | > 0,4 MPa, 12–20 ℃, 40 l/min |

| Õhu tarbimine | ≥50 l/min> 0,5 MPa | ||

Automaatne purgikorpuse kombineerimise süsteem

| Tootmisvõimsus | 25–30 kopet minutis | Purgi Dia vahemik | 200–300 mm |

| Purgi kõrguse vahemik | 170–460 mm | paksus | ≤0,4 mm |

| Koguvõimsus | 44,41 kW | Pneumaatilise süsteemi rõhk | 0,3–0,5 MPa |

| Kere püstise konveieri suurus | 4260 * 340 * 1000 mm | Kombineeritud masina suurus | 3800 * 1770 * 3200 mm |

| Elektrilise karabiini suurus | 700 * 450 * 1700 mm | Kaal | 9T |